surface4motion

Ultra-Leichtbau-Polymer-Komposite mit austauschbaren Oberflächen für eine nutzerfreundliche und nachhaltige MobilitätVerkehrsmittel der öffentlichen Personenbeförderung spielen in der Mobilität der Zukunft eine immer größer werdende Rolle. Dieses Mobilitätsverhalten liefert einerseits einen wesentlichen Beitrag zum Gelingen der Verkehrswende und zur Reduzierung von verkehrsbedingten Umwelt- und Personenschäden. Andererseits steigen durch diese hohe Nutzungsintensität die Anforderungen an die Beständigkeit der Oberflächen und ihrer Funktionalität im jeweiligen Transportmittel, um das Wohlbefinden und die Sicherheit der Fahrgäste weiterhin zu gewährleisten. Beispielsweise führen Abrieb und Verschmutzung derzeit vielfach zum Austausch des Gesamtbauteils, obwohl das dahinterliegende Bauteil nicht mechanisch beschädigt ist. Die Integration eines Konzepts zum einfachen Austausch der Oberflächen auf Leichtbau-Kompositen im Innenraum von öffentlichen Verkehrsmitteln (bspw. Bahn und Flugzeug) unter spezifischer Berücksichtigung der Anforderungen zu Brandschutz und Lebensdauer mit Möglichkeit zur Rückführung dieser in (separate) Sammel- und Recyclingkreisläufe fehlt bislang aber.

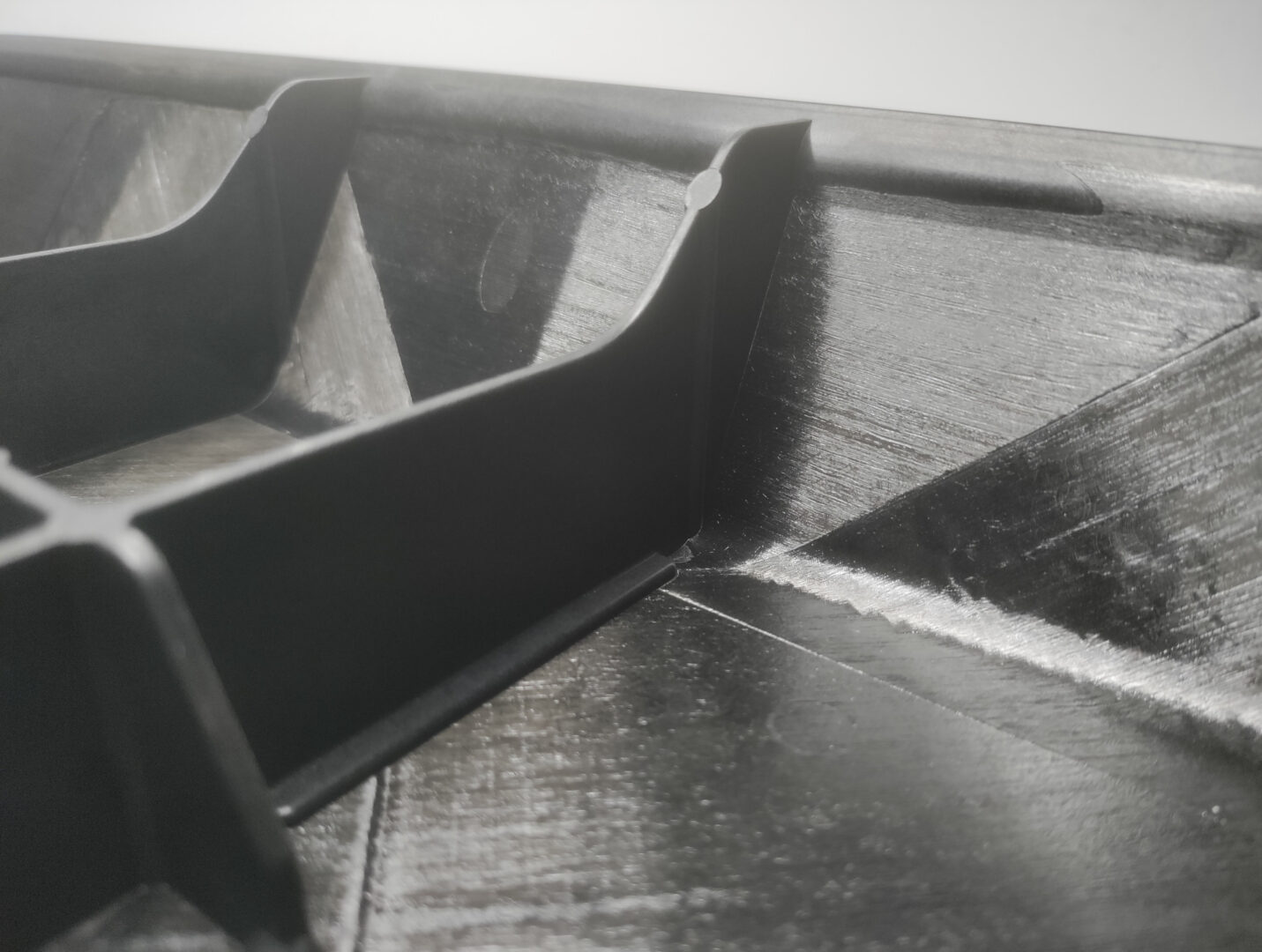

Im Sinne der Nachhaltigkeit und Ressourcenschonung knüpft hier das gegenständliche Forschungsprojekt an, indem es die Entwicklung von wiederablösbaren Oberflächen in Form einer recyclefähigen Polymerfolie ausgestattet mit dünner hoch funktionaler Beschichtung für die reversible Aufbringung auf zugelassenen biobasierten Polymeren aus hybrider Fertigung adressiert. Diese Fertigung basiert auf 3D-Druck mit Pelletextrusion und Organoblechen. Zum gezielten Lösen der Klebeverbindungen kommen Polymere mit kovalenten adaptiven Netzwerkstellen (Vitrimere), die auf die Folienoberfläche aufgetragen werden, zum Einsatz.

Detaillierte Projektziele umfassen unter Berücksichtigung der technischen und rechtlichen Vorgaben für Schienenfahrzeuge und Flugzeuge (1) zielgerichtete Materialauswahl, d.h. innovative brandbeständige biobasierte Thermoplaste für die hybride Fertigung der Ultra-Leichtbau-Polymer-Komposite Bauteile sowie intrinsisch brandbeständige Thermoplaste für die Trägerfolie, (2) aufeinander abgestimmte Verarbeitungsparameter und daraus abgeleitet Prozess-Struktur-Eigenschafts-Beziehungen für reproduzierbare, schnelle additive Fertigungsprozesse in Kombination mit Organoblechen, (3) Entwicklung des vitrimerbasierten Klebstoffes und begleitende anwendungsbezogene Charakterisierung des Klebstoffes/der Klebeverbindung und Untersuchungen zur gezielten Trennbarkeit sowie (4) Entwicklung der funktionalen Atmosphärendruck-Plasma-Oberflächenbeschichtung auf flexiblen Folien mittels kontinuierlichem Rolle-zu-Rolle-Verfahren zur Realisierung dünner hoch funktionalen Beschichtungen sowie Schutz vor Entflammung.